Bauwerk

Gasometer Schlieren

Beat Schwengeler - Schlieren (CH) - 2005

Luftdruck gegen Beulen

Die nur 2.5mm dicke Blechhaut des Gasometers verhält sich ähnlich wie die Hülle eines Ballons. Die Kalotte hebt sich beim Befüllen sogar von ihrer Unterkonstruktion ab. Bei der Sanierung hat sich gezeigt, dass in ausgefahrenem Zustand ein (kleiner) Überdruck zwingend nötig ist, damit der Wind die Bleche nicht zerbeult.

11. November 2005 - Reto Bonomo

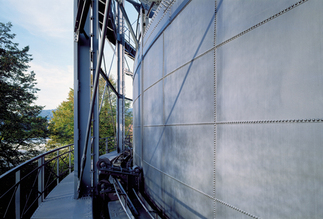

Der vollständig aus Stahl konstruierte Gasometer ist in für die damalige Zeit optimierter Leichtbauweise ausgeführt und stellt seine Technik unverkleidet dar, erkennbar von weither am aufstrebenden Führungsgerüst. Der damalige Stand der Technik der Stahlbauweise zeigt sich auch an der Oberfläche des Gasbehälters in Form der Nietung. Das ursprüngliche Konzept zur Erhaltung des letzten Gasometers in Schlieren sah dessen Konservierung in leerem Zustand unter rein visueller Darstellung seines Betriebszustands in etwa drei Viertel der Maximalhöhe vor. Dazu wären Glocke und Teleskope auf 16 innere Stützen abgestellt worden.

Beulen im Wind

Anfängliche Bedenken zur Tragfähigkeit der Dachkonstruktion unter Schneelasten konnten durch eine Nachrechnung am dreidimensionalen Tragwerksmodell entkräftet werden. Insofern hätte der Innenraum durchaus ohne Verstärkungsmassnahmen erhalten werden können. Zur Horizontalstabilisierung des Gasometers sind ebenfalls keine zusätzlichen Mass-nahmen notwendig, da das bestehende Führungsgerüst diese Aufgabe erfüllt. Auch dies konnte am dreidimensionalen Tragwerksmodell nachgewiesen werden. Bemerkenswert ist, wie gut die Konstruktion die Festigkeitseigenschaften des Stahls im Hinblick auf eine effiziente Materialverwendung ausnutzt.

Schwierigkeiten traten dagegen beim rechnerischen Nachweis der Sicherheit der leeren Blechhülle unter Windeinwirkungen auf. Fehlt der bei angehobenem Gasometer früher ständig vorhandene leichte Innendruck, entstehen auf der Luvseite (windabgewandt) im Blechmantel tangentiale Druckspannungen, die infolge der grossen Schlankheit der Konstruktion zum Beulen des Bleches führen. Entsprechende Deformationen sind im Zuge der Restaurierung der Hülle auch aufgetreten. Der Gasometer war in dieser Zeit in hochgezogenem Zustand und ohne Innendruck einigen heftigen Winterstürmen ausgesetzt.

Die Rippenkonstruktionen aus Stahlprofilen, die die Glocke und die Teleskope innen aussteifen, können diese Beanspruchungen, falls sie in der nach der Norm SIA 261 festgelegten Grössenordnung auftreten, rechnerisch ebenfalls nicht aufnehmen.

Anders bei leichtem Überdruck im Inneren: Dann überlagert sich dieser den Windeinwirkungen, die – über den Umfang ungleichmässig verteilt – auf der angeströmten Seite Überdruck und auf der

windabgewandten Seite Unterdruck erzeugen. Aber es resultieren nach wie vor überall im Blechmantel Zugspannungen, Beulen ist ausgeschlossen.

Die «konventionelle» Lösung der erwähnten Beul- und Festigkeitsproblematik hätte eine Verstärkung der gesamten Hüllenkonstruktion mit Aussteifungsrippen erfordert. Diese Rippen hätten zur Vermeidung des Blechbeulens in einem Abstand von maximal 70cm angeordnet werden müssen. Zudem wären Verstärkungen der Haupttragkonstruktion der Glocke und der Teleskope notwendig geworden. Damit wäre das Innere des Gasometers wesentlich verändert worden, was man als inakzeptabel beurteilte.

Das Ziel musste somit sein, durch weitgehenden Erhalt der ursprünglichen Einwirkungen die erwähnten Probleme des Tragwerks zu vermeiden und zusätzlich die eigentliche Funktion des Teleskopgasometers, dessen Bewegung, zu erhalten. Im neuen, nun realisierten Konzept wird der früher herrschende Gasdruck von zwischen 15 und 25mbar (entspricht dem Wasserdruck in 25cm Tiefe) durch Luftdruck erzeugt. Damit wird es möglich, sich während des Betriebes im Innern des Gasometers aufzuhalten. Im Ruhezustand, und damit ohne Innendruck, bleibt der Gasometer abgesenkt und ist nur geringen Windlasten ausgesetzt. Die Dichtigkeit wird nach wie vor mit dem Konzept der Wasserfüllung des Bassins und der Tassen erreicht (vgl. Kasten S. 6).

Das Blech hebt ab

Zur Anhebung des Gasometers, dessen Hülle eine Eigenlast von insgesamt 2500kN aufweist (die Glocke allein wiegt 1380kN), ist auf der Dachfläche von etwas mehr als 1000 m² ein Innendruck von 2.5kN/m2 entsprechend 25mbar Druck notwendig. Dieser gleichmässige Innendruck erzeugt in der sehr dünnen, nur 2.5mm starken Blechhülle Zugspannungen, die in den vertikalen Teilen etwa 19N/mm2 erreichen. Bemerkenswert ist die Funktionsweise des kalottenförmigen Dachbleches, das die Gasometerhülle effektiv trägt. Dieses Blech ist innerhalb des am Dachrand umlaufenden Druckringes wie eine Stoffhülle lose aufgespannt, d.h. sie liegt auf dem Dachgespärre nur auf. Bei ansteigendem Innendruck hebt es sich sichtbar davon ab! Die Zugspannungen im Dachblech erreichen dabei rund 30N/mm2.

Die einzelnen Bleche sind mit eng angeordneten Nieten (D=13mm) im Abstand von nur 32mm verbunden. Die daraus resultierende zulässige Last in der Naht liegt mit 552kN/m um ein Mehrfaches über der tatsächlichen Beanspruchung. Die enge Vernietung ergab sich offenbar aus der Forderung nach Gasdichtigkeit der Verbindungsstelle und nicht aus Festigkeitsüberlegungen.

Luft statt Gas

Das heutige Nutzungskonzept sieht nun die periodische Inbetriebnahme des Gasometers mit Aufbau des Innendrucks mittels Luft vor. Dabei wird sich der Gasometer entsprechend dem Volumen der eingepumpten Luft anheben und bei deren Ablassen wieder absenken.

Die beiden Teleskope und die Glocke lagen ursprünglich im abgesenkten Zustand auf Stahlwinkeln auf dem Boden des Bassins auf. Das Absetzen erfolgte dabei ungefedert und in Abhängigkeit der Absenkgeschwindigkeit mehr oder weniger hart. Das Absetzen der äusseren Teleskope war schon in der Betriebszeit ein häufig vorkommendes Ereignis, der Gasometer veränderte ja ständig sein Volumen.

Bei den für den Demonstrationsbetrieb vorgesehenengeringen Absenkgeschwindigkeiten von etwa 2–4 m/min

bleibt dies weiterhin unkritisch. Die Masse der Teleskope ist als zylindrisches Rohr über den Aufsetzpunkten verteilt. Damit entstehen beim Aufsetzen nur Vertikalkräfte, die von den bestehenden Aussteifungselementen problemlos aufgenommen werden können. Allfällige Schwingungen werden überdies vom Wasser wirkungsvoll gedämpft. Die Auflagerpunkte für die Teleskope mussten somit nicht verändert werden.

Dynamisch beanspruchte Stützen

Anders die Glocke: Sie wurde im bisherigen Betrieb nur selten ganz abgesetzt, da fast immer ein kleines Restgasvolumen vorhanden war. Und sie lagert jetzt unterhalb der Wasseroberfläche auf 4 m langen Stützen auf, um oberhalb der Wasserfläche den notwendigen Freiraum für die Besucher zu schaffen. Für die Stützen ist die Normalkraftbeanspruchung beim Aufsetzen massgebend. Um diese Beanspruchungen kontrolliert einzuschränken, wurden die Auflagerpunkte mit Neoprenlagern ausgestattet. Diese ermöglichen eine maximale elastische Deformation von 18mm bei progressiv ansteigender Last. Damit bleiben die dynamischen Stosslasten beim Aufsetzen in der Grössenordnung der statischen Lasten. Diese Konstruktion hat zudem den Vorteil, dass die Spannungen, die beim Aufsetzen infolge seiner Massenträgheit im Dachgespärre entstehen, ebenfalls gering bleiben und unter den Ermüdungsspannungen liegen.

Die Stützen selbst mussten für verschiedenste Betriebszustände bemessen werden. Wie beschrieben, wurden die Normalkräfte durch den Einbau der Neoprenlager begrenzt. Dazu mussten Horizontalbeanspruchungen kombiniert werden, die am Stützenkopf aus nicht idealen Absetzvorgängen resultieren. Das Führungsgerüst lässt der Glocke nämlich einen gewissen Spielraum, sodass leichte Verkippungen und Verdrehungen der Glocke möglich sind. Beim Absetzen werden diese teilweise wieder rückgängig gemacht, woraus Verschiebungen zwischen Glocke und Stützen entstehen. Diese Verschiebungen können teilweise von den Neoprenlagern aufgenommen werden oder führen zum Gleiten zwischen Glocke und Stützenkopf. Die tangentialen und die radialen Horizontalkräfte werden durch entsprechende Verstrebungen aufgenommen und in die Bodenplatte abgeleitet.

Beulen im Wind

Anfängliche Bedenken zur Tragfähigkeit der Dachkonstruktion unter Schneelasten konnten durch eine Nachrechnung am dreidimensionalen Tragwerksmodell entkräftet werden. Insofern hätte der Innenraum durchaus ohne Verstärkungsmassnahmen erhalten werden können. Zur Horizontalstabilisierung des Gasometers sind ebenfalls keine zusätzlichen Mass-nahmen notwendig, da das bestehende Führungsgerüst diese Aufgabe erfüllt. Auch dies konnte am dreidimensionalen Tragwerksmodell nachgewiesen werden. Bemerkenswert ist, wie gut die Konstruktion die Festigkeitseigenschaften des Stahls im Hinblick auf eine effiziente Materialverwendung ausnutzt.

Schwierigkeiten traten dagegen beim rechnerischen Nachweis der Sicherheit der leeren Blechhülle unter Windeinwirkungen auf. Fehlt der bei angehobenem Gasometer früher ständig vorhandene leichte Innendruck, entstehen auf der Luvseite (windabgewandt) im Blechmantel tangentiale Druckspannungen, die infolge der grossen Schlankheit der Konstruktion zum Beulen des Bleches führen. Entsprechende Deformationen sind im Zuge der Restaurierung der Hülle auch aufgetreten. Der Gasometer war in dieser Zeit in hochgezogenem Zustand und ohne Innendruck einigen heftigen Winterstürmen ausgesetzt.

Die Rippenkonstruktionen aus Stahlprofilen, die die Glocke und die Teleskope innen aussteifen, können diese Beanspruchungen, falls sie in der nach der Norm SIA 261 festgelegten Grössenordnung auftreten, rechnerisch ebenfalls nicht aufnehmen.

Anders bei leichtem Überdruck im Inneren: Dann überlagert sich dieser den Windeinwirkungen, die – über den Umfang ungleichmässig verteilt – auf der angeströmten Seite Überdruck und auf der

windabgewandten Seite Unterdruck erzeugen. Aber es resultieren nach wie vor überall im Blechmantel Zugspannungen, Beulen ist ausgeschlossen.

Die «konventionelle» Lösung der erwähnten Beul- und Festigkeitsproblematik hätte eine Verstärkung der gesamten Hüllenkonstruktion mit Aussteifungsrippen erfordert. Diese Rippen hätten zur Vermeidung des Blechbeulens in einem Abstand von maximal 70cm angeordnet werden müssen. Zudem wären Verstärkungen der Haupttragkonstruktion der Glocke und der Teleskope notwendig geworden. Damit wäre das Innere des Gasometers wesentlich verändert worden, was man als inakzeptabel beurteilte.

Das Ziel musste somit sein, durch weitgehenden Erhalt der ursprünglichen Einwirkungen die erwähnten Probleme des Tragwerks zu vermeiden und zusätzlich die eigentliche Funktion des Teleskopgasometers, dessen Bewegung, zu erhalten. Im neuen, nun realisierten Konzept wird der früher herrschende Gasdruck von zwischen 15 und 25mbar (entspricht dem Wasserdruck in 25cm Tiefe) durch Luftdruck erzeugt. Damit wird es möglich, sich während des Betriebes im Innern des Gasometers aufzuhalten. Im Ruhezustand, und damit ohne Innendruck, bleibt der Gasometer abgesenkt und ist nur geringen Windlasten ausgesetzt. Die Dichtigkeit wird nach wie vor mit dem Konzept der Wasserfüllung des Bassins und der Tassen erreicht (vgl. Kasten S. 6).

Das Blech hebt ab

Zur Anhebung des Gasometers, dessen Hülle eine Eigenlast von insgesamt 2500kN aufweist (die Glocke allein wiegt 1380kN), ist auf der Dachfläche von etwas mehr als 1000 m² ein Innendruck von 2.5kN/m2 entsprechend 25mbar Druck notwendig. Dieser gleichmässige Innendruck erzeugt in der sehr dünnen, nur 2.5mm starken Blechhülle Zugspannungen, die in den vertikalen Teilen etwa 19N/mm2 erreichen. Bemerkenswert ist die Funktionsweise des kalottenförmigen Dachbleches, das die Gasometerhülle effektiv trägt. Dieses Blech ist innerhalb des am Dachrand umlaufenden Druckringes wie eine Stoffhülle lose aufgespannt, d.h. sie liegt auf dem Dachgespärre nur auf. Bei ansteigendem Innendruck hebt es sich sichtbar davon ab! Die Zugspannungen im Dachblech erreichen dabei rund 30N/mm2.

Die einzelnen Bleche sind mit eng angeordneten Nieten (D=13mm) im Abstand von nur 32mm verbunden. Die daraus resultierende zulässige Last in der Naht liegt mit 552kN/m um ein Mehrfaches über der tatsächlichen Beanspruchung. Die enge Vernietung ergab sich offenbar aus der Forderung nach Gasdichtigkeit der Verbindungsstelle und nicht aus Festigkeitsüberlegungen.

Luft statt Gas

Das heutige Nutzungskonzept sieht nun die periodische Inbetriebnahme des Gasometers mit Aufbau des Innendrucks mittels Luft vor. Dabei wird sich der Gasometer entsprechend dem Volumen der eingepumpten Luft anheben und bei deren Ablassen wieder absenken.

Die beiden Teleskope und die Glocke lagen ursprünglich im abgesenkten Zustand auf Stahlwinkeln auf dem Boden des Bassins auf. Das Absetzen erfolgte dabei ungefedert und in Abhängigkeit der Absenkgeschwindigkeit mehr oder weniger hart. Das Absetzen der äusseren Teleskope war schon in der Betriebszeit ein häufig vorkommendes Ereignis, der Gasometer veränderte ja ständig sein Volumen.

Bei den für den Demonstrationsbetrieb vorgesehenengeringen Absenkgeschwindigkeiten von etwa 2–4 m/min

bleibt dies weiterhin unkritisch. Die Masse der Teleskope ist als zylindrisches Rohr über den Aufsetzpunkten verteilt. Damit entstehen beim Aufsetzen nur Vertikalkräfte, die von den bestehenden Aussteifungselementen problemlos aufgenommen werden können. Allfällige Schwingungen werden überdies vom Wasser wirkungsvoll gedämpft. Die Auflagerpunkte für die Teleskope mussten somit nicht verändert werden.

Dynamisch beanspruchte Stützen

Anders die Glocke: Sie wurde im bisherigen Betrieb nur selten ganz abgesetzt, da fast immer ein kleines Restgasvolumen vorhanden war. Und sie lagert jetzt unterhalb der Wasseroberfläche auf 4 m langen Stützen auf, um oberhalb der Wasserfläche den notwendigen Freiraum für die Besucher zu schaffen. Für die Stützen ist die Normalkraftbeanspruchung beim Aufsetzen massgebend. Um diese Beanspruchungen kontrolliert einzuschränken, wurden die Auflagerpunkte mit Neoprenlagern ausgestattet. Diese ermöglichen eine maximale elastische Deformation von 18mm bei progressiv ansteigender Last. Damit bleiben die dynamischen Stosslasten beim Aufsetzen in der Grössenordnung der statischen Lasten. Diese Konstruktion hat zudem den Vorteil, dass die Spannungen, die beim Aufsetzen infolge seiner Massenträgheit im Dachgespärre entstehen, ebenfalls gering bleiben und unter den Ermüdungsspannungen liegen.

Die Stützen selbst mussten für verschiedenste Betriebszustände bemessen werden. Wie beschrieben, wurden die Normalkräfte durch den Einbau der Neoprenlager begrenzt. Dazu mussten Horizontalbeanspruchungen kombiniert werden, die am Stützenkopf aus nicht idealen Absetzvorgängen resultieren. Das Führungsgerüst lässt der Glocke nämlich einen gewissen Spielraum, sodass leichte Verkippungen und Verdrehungen der Glocke möglich sind. Beim Absetzen werden diese teilweise wieder rückgängig gemacht, woraus Verschiebungen zwischen Glocke und Stützen entstehen. Diese Verschiebungen können teilweise von den Neoprenlagern aufgenommen werden oder führen zum Gleiten zwischen Glocke und Stützenkopf. Die tangentialen und die radialen Horizontalkräfte werden durch entsprechende Verstrebungen aufgenommen und in die Bodenplatte abgeleitet.

Für den Beitrag verantwortlich: TEC21

Ansprechpartner:in für diese Seite: Judit Solt