Zeitschrift

TEC21 2017|44

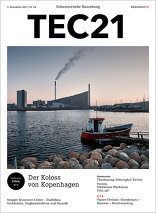

Der Koloss von Kopenhagen

Integral und überdimensional

Das Amager Ressource Center hat zwei Hauptmerkmale: die netzartig strukturierte Fassade aus Aluminiumkästen und die eingegliederte Tragkonstruktion aus Stahl. Die Ingenieure von Dr. Lüchinger Meyer und von MOE stärken mit ihrer Leistung den architektonischen Entwurf von BIG.

3. November 2017 - Clementine Hegner-van Rooden

Das Amager Ressource Center ist wahrhaft gigantisch: Mit einer Grundfläche von 200 × 60 m und 90 m Höhe erhebt es sich wie ein Berg aus der flachen Landschaft und ist von weit her sichtbar (vgl. «Ernster Spass»). Dennoch sind die wahren Dimensionen des solitären, zu einer Rampe geformten Volumens aus der Distanz kaum abzuschätzen – ebensowenig wie die Funktionen, die sich hinter der einheitlichen Fassade aus massstabslos wirkenden, additiv aufeinander geschichteten Elementen verbergen.

Die Anlage besteht im Innern aus unterschiedlichen funktionellen Einheiten wie Müllbunker, Administrationshochhaus, Maschinen- und Anlieferungshalle, die sich alle in das zu einer Rampe geformte Volumen einfügen. Das Tragwerk gliedert sich in diese Form ein, wobei es entsprechend seiner raumbildenden Funktion aus der Basisstruktur aus Beton und der Superstruktur aus Stahl besteht.

Der Müllbunker ist als konventionelle Betonkonstruktion ausgeführt, und das Administrationshochhaus ist ein elfgeschossiges Gebäude, das aus einer Stahlverbundkonstruktion besteht. Über diese Basis stülpt sich die ganze Stahlrahmenkonstruktion aus vertikalen Hauptträgern (S355 und S460) und dazwischen spannenden Sekundärträgern (S235). Sie generiert einen überdimensionalen Innenraum, hüllt die Maschinen- und die Anlieferungshalle ein und gibt dem Bauwerk zugleich seine markante Form. Die Stahltragelemente bestehen hauptsächlich aus HEA-, Rohr-, Vierkantrohr- und Blechprofilen.

Über der Anlieferung spannt ein Fachwerk-Halbrahmen mit einer Spannweite von über 46 m und einer statischen Höhe von bis zu 5 m, über dem Bunker ein 40 m langer Fachwerkträger und über der Prozesshalle wiederum ein 60 m weit gespannter, bis zu 4 m hoher Fachwerkträger, der auf Blechprofilstützen von 500 bzw. 750 mm × 1000 bzw. 1600 mm lagert. Die Stützen sind bis zu 61 m hoch und stehen alle 10 m in der Fassade. Sie sind die einzige Anknüpfstelle für horizontale und vertikale Lasten aus der Fassadenebene. Ein feingliedrigerer Stützenabstand war wegen der Leitungsführung in der Fassadenebene nicht möglich. Das Gebäudevolumen ist so weit optimiert, dass es genau über die Maschinerie passt und kaum noch freien Raum lässt.

Integrale und homogene Hülle

Die komplexe Tragkonstruktion wird von der charakteristischen Fassade eingehüllt. Obwohl diese an verschiedenen Stellen verschiedene Funktionen erfüllt – an manchen Stellen verhüllt und schliesst sie nur, an anderen dämmt sie zusätzlich –, bildet sie über die gesamte 30 000 m² grosse Fläche eine einheitliche Haut. Sie erinnert an ein schachbrettartig perforiertes Mauerwerk oder eine widerstandsfähige Schutzmatte. Es scheint, als würden Stahlstifte breitbandige Laschen zu einem Geflecht zusammenfügen, das sich formbar und dennoch steif an das Volumen anschmiegt. Es ist indes der immense Massstab, der dieses feingliedrige Abbild trägt. Tatsächlich sind die Stahlstifte die grossen Blechprofilstützen und die Laschen grosse Hohlkästen, die als Pflanzenkörbe genutzt werden. Dazwischen bilden sich grosszügige Fensteröffnungen von 2.8 × 1 m.

Ursprünglich war ein additiver Fassadenaufbau von 1 m Tiefe geplant gewesen – ein in diesem Fall ineffizientes System. Dr. Lüchinger Meyer entwickelten ein Konstruktionsprinzip, das Synergien zwischen den Fassadenkomponenten und -schichten nutzt. Die Ingenieure wandten sich von der klassischen Bauweise ab, bei der das Fassadentragwerk von der Fassadenverkleidung getrennt ist. Sie aktivierten die Verkleidung strukturell. Sie übernahmen die Abmessungen und Formen, die gestalterisch ohnehin gegeben waren, und nutzten sie statisch. Jeder einzelne Hohlkasten ist entsprechend seinen funktionellen Rahmenbedingungen geformt und torsionssteif zusammengeschweisst. Das zusätzliche Tragwerk, das ergänzend zum Haupttragwerk die Hohlkästen hätte tragen sollen, wurde obsolet.

Die Hohlkästen fügen sich präzise ineinander, und ihre Länge ist auf die Haupttragkonstruktion abgestimmt. Zwischen den Blechprofilstützen sind überlappend verschweisste oder verschraubte Hohlkastenpakete aufgespannt. Diese Pakete sind symmetrische Arrangements aus vier oder fünf Hohlkästen. Das Fünferelement bildet eine H-Form, das Gegenstück ist aus vier Steinen zusammengesetzt. Die so kombinierten Elemente bilden das statische System eines einfachen Balkens, der auf den flankierenden Stützen lagert. Die Torsionskräfte, die infolge horizontaler Kräfte auf ein asymmetrisches Paket entstanden wären, heben sich auf.

Dünnwandige Hohlkästen aus Aluminium

Die Ingenieure führten mit den Architekten eine detaillierte Abklärung der Materialisierung und der Konstruktion der Fassade durch. An massstäblich gefertigten Musterelementen in Aluminium und Stahl untersuchten sie die Machbarkeit, die Oberflächenbeschaffenheit und -qualität, den Korrosionsschutz, die Toleranzen sowie den terminlichen Verzug durch das Verzinken. An einem finalen Mock-up prüften die Planenden das entwickelte System auf seinen Widerstand, die Windeinwirkung, die Luftdurchlässigkeit und die Wasserdichtigkeit.

Neben der Produktion und dem Transport standen bei der Dimensionierung und der Materialisierung vor allem die Optimierung des Materialverbrauchs im Vordergrund. Dass eine Reduktion der Blechstärke um lediglich 0,5 mm bereits zu einer Materialersparnis von 50 t Aluminium oder 140 t Stahl führte, zeigt die Effektivität einer präzisen Bemessung. Die Ingenieure erreichten denn auch eine signifikante Reduktion der Blechstärken von den ursprünglich ermittelten 7 mm bis auf 5.5 mm, an manchen Stellen sogar auf 4.5 mm Stärke.

Die Durchbiegung der Elemente blieb aufgrund der unveränderten statischen Höhe klein. Allerdings waren die Bleche aufgrund der ausgeprägten Schlankheit beulgefährdet. Mittels der versierten Anwendung von FE-Programmen und dem entsprechenden Hintergrundwissen zu nichtlinearen Berechnungen ermitteln die Ingenieure die optimierte Blechstärke und erreichten eine stabile und dennoch sehr schlanke Konstruktion. Die Rippen im Bereich der Krafteinleitung waren dabei Teil der Materialoptimierung.

Die Materialisierung der Hohlkästen blieb während der Planung bis zum Kostenvoranschlag offen, um den spezifischen Rahmenbedingungen optimal begegnen zu können. Aufgrund seiner strukturellen Effizienz favorisierten die Planer den Stahl. Eine entsprechende Kostenanalyse zeigte allerdings, dass bei roh belassenem Aluminium und unter Berücksichtigung aller wegfallenden Vor- und Nachbearbeitungen sowie Unterhaltsarbeiten Aluminium attraktiver wird.

Gelungene Synthese von Ingenieurwesen und Architektur

Die Weiterentwicklung des Fassadensystems vom additiven zum integralen System war aus architektonischer und statischer Sicht vorteilhaft. Mit der entworfenen Formgebung und der errechneten Materialstärke erreichten die Planenden ein in vielen Belangen effizientes Fassadenpaket – es integriert statische und architektonische Komponenten, es erfüllt montage- und transportspezifische Aspekte, indem es auf einen Sattelschlepper passt und vor Ort auf nur wenige Millimeter genau in die Fassade eingesetzt werden kann, und es erfüllt neben den strukturellen und statischen Aspekten auch energetische Ansprüche, indem es beispielsweise im Bereich des Administrationshochhauses auch Fenster, Dämmung und Abdichtung aufnimmt.

Die Tragkonstruktion ist Teil der Architektur. Sie fügt sich passgenau in die komplexe Geometrie der Anlage und trägt die künftig begrünte Fassade sowie das Formdach. Damit wird einerseits der architektonische Entwurf gestärkt und andererseits die Konstruktion nicht nur auf tragwerksspezifischer Ebene, sondern ebenso mit visuellen, gestalterischen und technischen Aspekten begründet. Letztlich bedingen sich Architektur und Tragwerk.

Wichtige Daten rund um das Projekt

Wettbewerb: Entscheid 2011

Teilnehmende:

Gottlieb Paludan Arkitekter, Kopenhagen;

Dominique Perrault Architecture, Paris;

Wilkinson Eyre Architects, London/Hongkong;

3XN, Kopenhagen/Stockholm/ Sydney/New York;

Lundgaard og Tranberg Arkitekter, Kopenhagen;

BIG, Kopenhagen/New York/London

Projektierung: 2011– 2014

Ausführung Rohbau: 2015–2016

Fertigstellung Rohbau: 2016

Start Testbetrieb: 2017

Offizielle Einweihung: Herbst 2018

Nutzung: Kehrichtverwertungsanlage, Sportanlage (Dach)

Volumen: 41 000 m³

Tragsystem: Binderunterstütztes Träger-Stützen-System mit unterschiedlichen Tragbalken im Dach

Konstruktionsart: Stahlrahmenkonstruktion

Tonnage: 7500 t Stahl, LEK 2015

Stahlsorten: S355 und S460 für das Haupttragwerk und S235 für das sekundäre Tragwerk

Fassadenkonstruktion: 25 000 m² Stahlsandwichpaneele ummantelt, Aluminiumhohlkästen

Brand- und Oberflächenschutz: Material roh

Energieeffizienz/Nachhaltigkeit: LEK 2015

Kosten: 530 Mio. Euro

Alle bisher erschienenen Beiträge zum Thema Stahlbau finden Sie in unserem digitalen Dossier «Stahl».

Die Anlage besteht im Innern aus unterschiedlichen funktionellen Einheiten wie Müllbunker, Administrationshochhaus, Maschinen- und Anlieferungshalle, die sich alle in das zu einer Rampe geformte Volumen einfügen. Das Tragwerk gliedert sich in diese Form ein, wobei es entsprechend seiner raumbildenden Funktion aus der Basisstruktur aus Beton und der Superstruktur aus Stahl besteht.

Der Müllbunker ist als konventionelle Betonkonstruktion ausgeführt, und das Administrationshochhaus ist ein elfgeschossiges Gebäude, das aus einer Stahlverbundkonstruktion besteht. Über diese Basis stülpt sich die ganze Stahlrahmenkonstruktion aus vertikalen Hauptträgern (S355 und S460) und dazwischen spannenden Sekundärträgern (S235). Sie generiert einen überdimensionalen Innenraum, hüllt die Maschinen- und die Anlieferungshalle ein und gibt dem Bauwerk zugleich seine markante Form. Die Stahltragelemente bestehen hauptsächlich aus HEA-, Rohr-, Vierkantrohr- und Blechprofilen.

Über der Anlieferung spannt ein Fachwerk-Halbrahmen mit einer Spannweite von über 46 m und einer statischen Höhe von bis zu 5 m, über dem Bunker ein 40 m langer Fachwerkträger und über der Prozesshalle wiederum ein 60 m weit gespannter, bis zu 4 m hoher Fachwerkträger, der auf Blechprofilstützen von 500 bzw. 750 mm × 1000 bzw. 1600 mm lagert. Die Stützen sind bis zu 61 m hoch und stehen alle 10 m in der Fassade. Sie sind die einzige Anknüpfstelle für horizontale und vertikale Lasten aus der Fassadenebene. Ein feingliedrigerer Stützenabstand war wegen der Leitungsführung in der Fassadenebene nicht möglich. Das Gebäudevolumen ist so weit optimiert, dass es genau über die Maschinerie passt und kaum noch freien Raum lässt.

Integrale und homogene Hülle

Die komplexe Tragkonstruktion wird von der charakteristischen Fassade eingehüllt. Obwohl diese an verschiedenen Stellen verschiedene Funktionen erfüllt – an manchen Stellen verhüllt und schliesst sie nur, an anderen dämmt sie zusätzlich –, bildet sie über die gesamte 30 000 m² grosse Fläche eine einheitliche Haut. Sie erinnert an ein schachbrettartig perforiertes Mauerwerk oder eine widerstandsfähige Schutzmatte. Es scheint, als würden Stahlstifte breitbandige Laschen zu einem Geflecht zusammenfügen, das sich formbar und dennoch steif an das Volumen anschmiegt. Es ist indes der immense Massstab, der dieses feingliedrige Abbild trägt. Tatsächlich sind die Stahlstifte die grossen Blechprofilstützen und die Laschen grosse Hohlkästen, die als Pflanzenkörbe genutzt werden. Dazwischen bilden sich grosszügige Fensteröffnungen von 2.8 × 1 m.

Ursprünglich war ein additiver Fassadenaufbau von 1 m Tiefe geplant gewesen – ein in diesem Fall ineffizientes System. Dr. Lüchinger Meyer entwickelten ein Konstruktionsprinzip, das Synergien zwischen den Fassadenkomponenten und -schichten nutzt. Die Ingenieure wandten sich von der klassischen Bauweise ab, bei der das Fassadentragwerk von der Fassadenverkleidung getrennt ist. Sie aktivierten die Verkleidung strukturell. Sie übernahmen die Abmessungen und Formen, die gestalterisch ohnehin gegeben waren, und nutzten sie statisch. Jeder einzelne Hohlkasten ist entsprechend seinen funktionellen Rahmenbedingungen geformt und torsionssteif zusammengeschweisst. Das zusätzliche Tragwerk, das ergänzend zum Haupttragwerk die Hohlkästen hätte tragen sollen, wurde obsolet.

Die Hohlkästen fügen sich präzise ineinander, und ihre Länge ist auf die Haupttragkonstruktion abgestimmt. Zwischen den Blechprofilstützen sind überlappend verschweisste oder verschraubte Hohlkastenpakete aufgespannt. Diese Pakete sind symmetrische Arrangements aus vier oder fünf Hohlkästen. Das Fünferelement bildet eine H-Form, das Gegenstück ist aus vier Steinen zusammengesetzt. Die so kombinierten Elemente bilden das statische System eines einfachen Balkens, der auf den flankierenden Stützen lagert. Die Torsionskräfte, die infolge horizontaler Kräfte auf ein asymmetrisches Paket entstanden wären, heben sich auf.

Dünnwandige Hohlkästen aus Aluminium

Die Ingenieure führten mit den Architekten eine detaillierte Abklärung der Materialisierung und der Konstruktion der Fassade durch. An massstäblich gefertigten Musterelementen in Aluminium und Stahl untersuchten sie die Machbarkeit, die Oberflächenbeschaffenheit und -qualität, den Korrosionsschutz, die Toleranzen sowie den terminlichen Verzug durch das Verzinken. An einem finalen Mock-up prüften die Planenden das entwickelte System auf seinen Widerstand, die Windeinwirkung, die Luftdurchlässigkeit und die Wasserdichtigkeit.

Neben der Produktion und dem Transport standen bei der Dimensionierung und der Materialisierung vor allem die Optimierung des Materialverbrauchs im Vordergrund. Dass eine Reduktion der Blechstärke um lediglich 0,5 mm bereits zu einer Materialersparnis von 50 t Aluminium oder 140 t Stahl führte, zeigt die Effektivität einer präzisen Bemessung. Die Ingenieure erreichten denn auch eine signifikante Reduktion der Blechstärken von den ursprünglich ermittelten 7 mm bis auf 5.5 mm, an manchen Stellen sogar auf 4.5 mm Stärke.

Die Durchbiegung der Elemente blieb aufgrund der unveränderten statischen Höhe klein. Allerdings waren die Bleche aufgrund der ausgeprägten Schlankheit beulgefährdet. Mittels der versierten Anwendung von FE-Programmen und dem entsprechenden Hintergrundwissen zu nichtlinearen Berechnungen ermitteln die Ingenieure die optimierte Blechstärke und erreichten eine stabile und dennoch sehr schlanke Konstruktion. Die Rippen im Bereich der Krafteinleitung waren dabei Teil der Materialoptimierung.

Die Materialisierung der Hohlkästen blieb während der Planung bis zum Kostenvoranschlag offen, um den spezifischen Rahmenbedingungen optimal begegnen zu können. Aufgrund seiner strukturellen Effizienz favorisierten die Planer den Stahl. Eine entsprechende Kostenanalyse zeigte allerdings, dass bei roh belassenem Aluminium und unter Berücksichtigung aller wegfallenden Vor- und Nachbearbeitungen sowie Unterhaltsarbeiten Aluminium attraktiver wird.

Gelungene Synthese von Ingenieurwesen und Architektur

Die Weiterentwicklung des Fassadensystems vom additiven zum integralen System war aus architektonischer und statischer Sicht vorteilhaft. Mit der entworfenen Formgebung und der errechneten Materialstärke erreichten die Planenden ein in vielen Belangen effizientes Fassadenpaket – es integriert statische und architektonische Komponenten, es erfüllt montage- und transportspezifische Aspekte, indem es auf einen Sattelschlepper passt und vor Ort auf nur wenige Millimeter genau in die Fassade eingesetzt werden kann, und es erfüllt neben den strukturellen und statischen Aspekten auch energetische Ansprüche, indem es beispielsweise im Bereich des Administrationshochhauses auch Fenster, Dämmung und Abdichtung aufnimmt.

Die Tragkonstruktion ist Teil der Architektur. Sie fügt sich passgenau in die komplexe Geometrie der Anlage und trägt die künftig begrünte Fassade sowie das Formdach. Damit wird einerseits der architektonische Entwurf gestärkt und andererseits die Konstruktion nicht nur auf tragwerksspezifischer Ebene, sondern ebenso mit visuellen, gestalterischen und technischen Aspekten begründet. Letztlich bedingen sich Architektur und Tragwerk.

Wichtige Daten rund um das Projekt

Wettbewerb: Entscheid 2011

Teilnehmende:

Gottlieb Paludan Arkitekter, Kopenhagen;

Dominique Perrault Architecture, Paris;

Wilkinson Eyre Architects, London/Hongkong;

3XN, Kopenhagen/Stockholm/ Sydney/New York;

Lundgaard og Tranberg Arkitekter, Kopenhagen;

BIG, Kopenhagen/New York/London

Projektierung: 2011– 2014

Ausführung Rohbau: 2015–2016

Fertigstellung Rohbau: 2016

Start Testbetrieb: 2017

Offizielle Einweihung: Herbst 2018

Nutzung: Kehrichtverwertungsanlage, Sportanlage (Dach)

Volumen: 41 000 m³

Tragsystem: Binderunterstütztes Träger-Stützen-System mit unterschiedlichen Tragbalken im Dach

Konstruktionsart: Stahlrahmenkonstruktion

Tonnage: 7500 t Stahl, LEK 2015

Stahlsorten: S355 und S460 für das Haupttragwerk und S235 für das sekundäre Tragwerk

Fassadenkonstruktion: 25 000 m² Stahlsandwichpaneele ummantelt, Aluminiumhohlkästen

Brand- und Oberflächenschutz: Material roh

Energieeffizienz/Nachhaltigkeit: LEK 2015

Kosten: 530 Mio. Euro

Alle bisher erschienenen Beiträge zum Thema Stahlbau finden Sie in unserem digitalen Dossier «Stahl».

Für den Beitrag verantwortlich: TEC21

Ansprechpartner:in für diese Seite: Judit Solt